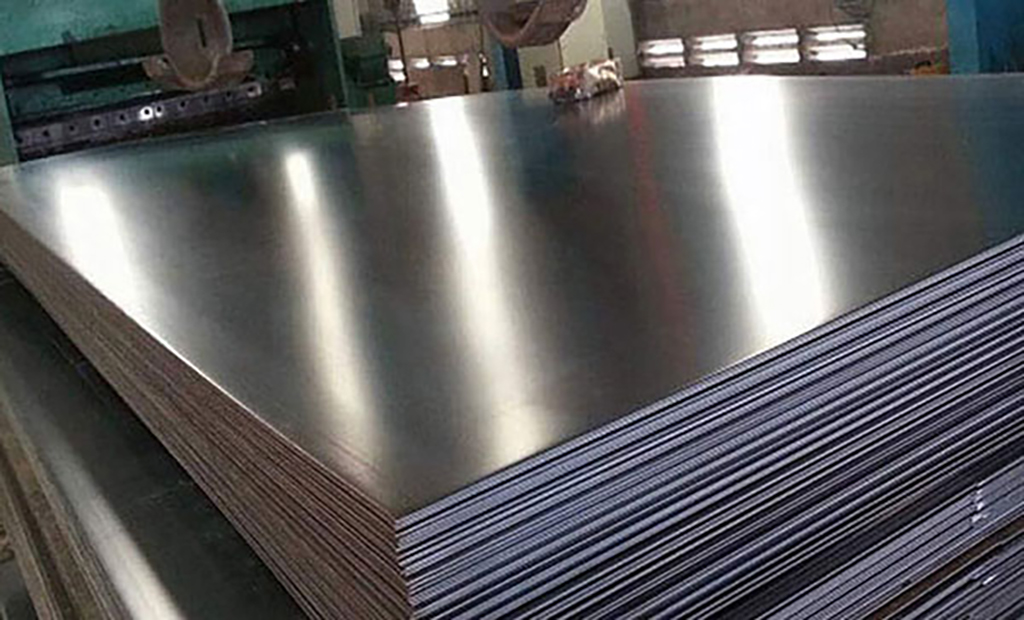

ورق گالوانیزه

معمولا فولاد و آهن، از عناصری هستند که دچار خوردگی، زنگزدن و در نهایت تضعیف و فروریختن میشوند.

امروزه راههای مختلفی برای محافظت از سازههای فولادی در این مشکل وجود دارند.

فولاد گالوانیزه یکی از همین روشها و اغلب بهترین روش برای اکثر سازههای فولادی محسوب میشود.

اگر ورق فولادی را با فلز «روی» پوشش دهند، ورق گالوانیزه ایجاد میشود.

اگر پوشش روی از بین رود یا حتی شکسته شود، این ورق به هیچ وجه زنگ نخواهد زد؛

همچنین بنا به دلایلی که در ادامه ذکر میکنیم استفاده از این ورقها بسیار مقرون به صرفه هستند،

به همین دلیل قیمت ورق گالوانیزه اهمیت زیادی دارد.

کاربرد این محصول به اندازهای وسیع است که میتوان آن را در همهجا پیدا کرد:

در پلها، استادیومها، دروازهها و نردهها، چراغ خیابانها، سقف منازل و اتومبیلها!

ویژگی های ورق گالوانیزه

این محصول دارای ویژگیهای منحصر به فرد زیادی است که در زیر تنها به چند نمونه از آنها اشاره کردهایم.

- هزینه تولید بسیار پایین نسبت به سایر ورقهای مقاوم بر برابر خوردگی

- جوشکاری این نوع ورق بسیار آسان انجام میشود

- هزینه نگهدار ورق فولادی گالوانیزه و همچنین تعمیر آن بسیار کمتر از مابقی ورقها است.

- ورق گالوانیزه ظاهری براق و زیبا دارد

- شکل و فرم گیری این ورقها به راحتی انجام میشود.

مزیتهای ورق گالوانیزه

مهمترین مزیت ورق گالوانیزه، مقاومت به خوردگی بالای آن در محیطهای خورنده است.

اما علاوه براین، مزیتهای دیگری نیز دارد که عبارتند از:

- مقرون به صرفه بودن نسبت به سایر محصولات مقاوم به خوردگی ازجمله استیل

- هزینه تعمیر و نگهداری پایین

- دوام و طول عمر بالا

- تشخیص آسان سلامت پوشش، حتی به صورت چشمی

روند تولید ورق گالوانیزه

پوششدهی فلز فدا شونده روی در مجاورت آهن، به دو صورت گرم و سرد است.

در ادامه درمورد هرکدام از این روشها و نتایج حاصل از آن صحبت میکنیم.

روش غوطهوری گرم

روش گرم را روش غوطهوری نیز مینامند.

فلز روی که حالا مذاب شده روی سطح ورق فولادی مینشیند.

غوطه وری ورق فولادی در حوضچه شامل مذاب روی دستیابی پوششی متراکم و با چسبندگی قابل قبول را حاصل میشود.

ضخامت پوشش محافظ از جنس روی بر سطح ورق گالوانیزه در این روش قابل کنترل است.

کاربرد مدنظر و حصول دوام بالا، تعیین کننده ضخامت پوشش روی است.

دانههای روی نشسته بر سطح ورق فولادی، اندازه متفاوتی دارند.

این دانهها با توجه به نرخ سرمایش، تفاوت در اندازه دارند.

واضح است هرچه نرخ سرمایش بیشتر شود، دانهها نیز درشتتر خواهند بود.

نام دیگر این دانهها، اسپانگل میباشد. اسپانگلها نوعی عیب سطحی به حساب آید

که ناخالصی روی به ایجاد آن منجر شده است.

ورق گالوانیزه میتواند دارای گلهای ریز یا درشت روی سطح خود باشد.

گلهای درشت را با حرف N و گلهای ریز را با حرف M بیان میکنند.

ورق با گلهای درشت، از خشک شدن طبیعی و بدون دخالت و سرعت بخشیدن به پوشش روی ایجاد میشود.

اما گلهای ریز، با کنترل و نظارت بر ترکیب شیمیایی و نرخ سرمایش در فلز مذاب روی، تولید میشود.

مراحل ایجاد پوشش روی در روش غوطه وری عبارتند از:

- چربی زدایی و رفع آلودگیهای سطحی طی چند مرحله

- غوطه وری در مذاب روی

- خشک کردن ورق و تنظیم ضخامت لایه پوشش

- کنترل کیفیت

روش سرد

روش گالوانیزاسیون سرد، الکتروگالوانیزه نیز نام دارد.

استفاده از فرآیند الکترولیز در روش سرد، دلیل این نامگذاری است.

در این روش، پس از آمادهسازی سطح و رفع آلودگیها از روی آن، اسپری کردن ترکیبی

از آب و نمک روی یا نمک روی محلولی اسیدی روی سطح فلز پایه انجام میگیرد.

الکترولیت در این فرایند همان جفت ترکیبی آب و نمک روی یا اسید و نمک روی است.

عموما ضخامت پوشش روی سطح فلز آهن برابر ۲۵ میکرون است و این روش تولید سطحی براق و یکدست ارائه میدهد.

صنایعی چون تولید توری مرغی، اتومبیلسازی، پیچ و مهره، ورق رنگی و شیروانی عمده مصرفکنندگان این ورق هستند.

ضخامت کم فلزات و نیاز به پوششی نازک، این ورقه سرد را برای این کاربردها، مناسب نموده است.

در مقاله تفاوت ورق گالوانیزه سرد و گرم چیست، بیشتر درباره تفاوت این دو روش بخوانید.

انواع ورق گالوانیزه

بر اساس فاکتورهای مختلفی میتوان ورق گالوانیزه را دستهبندی نمود

که مهمترین آنها شامل روش تولید و نوع شکلدهی این محصولات میشود.

در ادامه با این دستهبندیها آشنا خواهید شد.

انواع ورق گالوانیزه بر اساس روش تولید

همانطور که در بالا توضیح داده شد، دو روش برای اعمال پوشش روی بر سطح ورق وجود دارد.

بر این اساس، ورق گالوانیزه در دو نوع گرم و سرد، قرار میگیرد.

- ورق گالوانیزه گرم

این نوع ورق، با استفاده از روش گالوانیزاسیون گرم، تولید می شود.

در ایران معمولا روش غوطه وری برای ایجاد این پوشش، کاربرد دارد.

- ورق گالوانیزه سرد

این دسته از ورقهای گالوانیزه، به ورقهای تولیدی به روش گالوانیزه سرد اشاره دارد.

انواع ورق گالوانیزه بر اساس نوع فرمینگ

ورقهای گالوانیزه عموما تحت عملیات ثانویه برای شکلدهیشان قرار میگیرند.

در ادامه سعی داریم به انواع آنها و با تمرکز با کاربردشان بپردازیم.

ورق شادولاین، شیروانی، کرکره رول آف، عرشه فولادی، گاردریل، رنگی، بدنه کانکس و کانالهای پیش ساخته

از جمله تمامی انواع ورقهای گالوانیزه تحت عملیات فرمدهی هستند.

- ورق شادولاین

ورق شادولاین را میتوان زیر مجموعهای از گروه ورق شیروانی دانست.

شکل ورق شادولاین مشابه نوع ذوزنقهای در گروه خود است.

در تولید پانل ساندویچی، نقش پررنگ ورق شادولاین دیده میشود.

ضخامت این نوع از ورق گالوانیزه عموما مابین ۰/۳ تا ۰/۷ میلیمتر است.

ورق شادولاین را میتوان زیر مجموعهای از گروه ورق شیروانی دانست.

شکل ورق شادولاین مشابه نوع ذوزنقهای در گروه خود است.

در تولید پانل ساندویچی، نقش پررنگ ورق شادولاین دیده میشود.

ضخامت این نوع از ورق گالوانیزه عموما مابین ۰/۳ تا ۰/۷ میلیمتر است.

وزن سبک و ایمنی بالا، مقاومت به خوردگی و رطوبت، نصب آسان و قیمت مناسب از مزایای مهم و مشوق

استفاده کنندگان بسیاری میباشد.

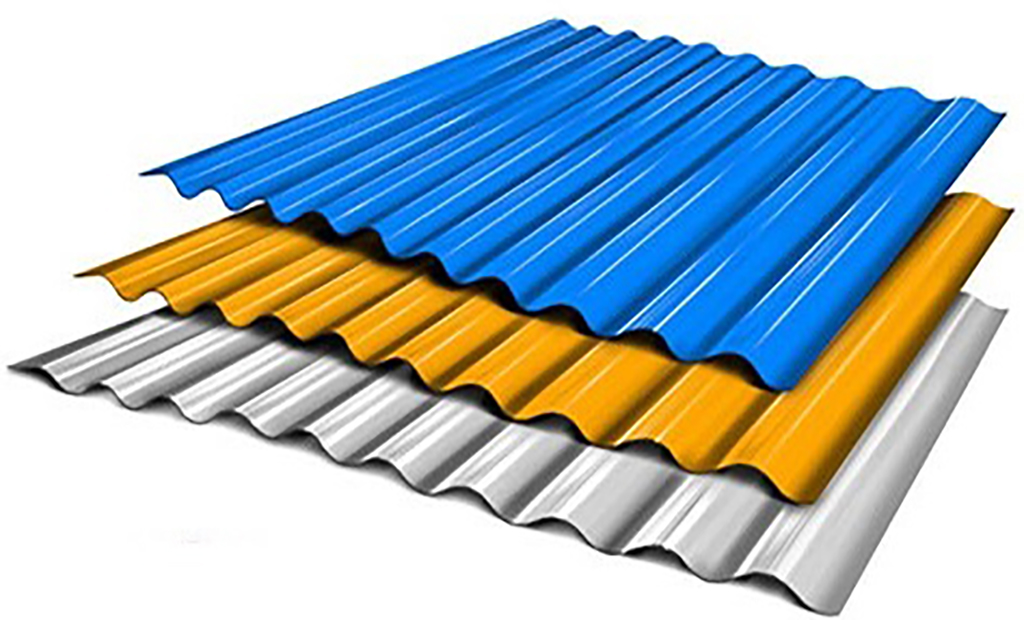

- ورق شیروانی

ورق شیروانی با رنگهای متنوع در ساخت شیروانی منازل، سولهها و واحدهای تولید بکار میرود.

اشکال گوناگون این مقطع فولادی پر مصرف شامل ذوزنقه و طرح سفال است.

ضخامت ورق در این نوع مابین ۰/۰۴ تا ۰/۶ میلیمتر میباشد.

- ورق کرکره رول آف

منظور از ورق کرکره معمولی همان ورق شیروانی است که در بالا به آن اشاره شد.

اما ورق کرکره رول آف، به عنوان پوششی محافظ درب مغازهها و کارگاههای تولیدی قرار میگرفته.

این نوع از ورق بارخاصی را متحمل نمیشود و لذا ضخامت مورد استفاده آن مابین ۰/۴ تا ۱ میلیمتر میباشد.

- عرشه فولادی

ایجاد خم و شیارهایی در این ورقه با ضخامت ۰/۷ تا ۱/۲۵ میلیمتر، عرض گام مابین ۶/۵ تا ۷/۵ سانتی متر،

عرض مفید مابین ۱۰۱ و ۹۴ سانتیمتر به تولید عرشه فولادی منجر میشود.

در ساختمانهای اسکلت فلزی به دلیل سبک بودن، سرعت عملیاتی بالا، یکپارچگی اعضای سازه،

ارزش پس از تخریب بالا و… از این نوع این ورقه فرمدهی شده استفاده میشود.

- گاردریل

در یک دید کلی از ورق گاردریل میتوان حضور پررنگ ورق گالوانیزه را دید.

رول فرمینگ این ورقها با ضخامت مابین ۰.۷ تا ۱ میلیمتر به تولید گاردریل منجر میشود.

- رنگی

یکی از انواع ورق رنگی، نوع گالوانیزه رنگی است.

رنگی که بر روی ورق گالوانیزه مینشیند یک پوشش پلیمری بوده که به بهبود مقاومت به خوردگی کمک میکند.

مزیت این ورقها نسبت به ورق معمولی رنگشده، این است که حتی در صورت

ایجاد خراش در سطح آن ورق دچار خوردگی و تخریب نمیشود.

رنگی کردن ورق با روشهای مایع یا پودری انجام میشود.

تنوع رنگ در تولید این نوع ورق به ۱۶ نوع میرسد.

توجه کنید که قیمت ورق رنگی در رنگ و عرضهای مختلف یکسان نیست.

عرضهای ورق گالوانیزه رنگی در دو نوع ۱۰۰۰ و ۱۲۵۰ میلیمتر است.

- بدنه کانکس

در تولید بدنه کانکس از این ورقه فرمدهی شده استفاده میشود.

این دیوارها عموما متحمل بار و وزن نمیشوند.

ضخامت ورق مورد استفاده مابین ۰/۷ تا ۱ میلیمتر بوده

و جنس فولادی آن امکان جوشکاری در ساخت این سازه پرمصرف را فراهم میسازد.

- کانالهای پیش ساخته

منظور از کانالهای پیش ساخته در اینجا، کانال کولر و سیستمهای تهویه مطبوع میباشد.

عبور سیالات و هوا از این کانالها، امکان خوردگی و اکسیداسیون ورق فلزی را بالا میبرد.

کاربرد این ورقه به صورت فرمدهی و جوشکاری شده، در این مورد بسیار مناسب بنظر میرسد.

نکته قابل توجه در این مورد ، عدم تحمل بار در سازه است.

قیمت ورق گالوانیزه بنا به انتخاب شما در کاربردهای مدنظرتان، متفاوت خواهد بود.

زنگ زدگی چیست؟

اما زنگ زدن فولاد چگونه انجام میشود و چه عواملی باعث این اتفاق میشوند؟

در این قسمت به عملیات زنگزدگی فولاد اشاره میکنیم تا درک مفاهیم مطلب سادهتر گردد.

زنگزدگی نام دیگر اکسید آهن میباشد و زمانی رخ میدهد که آهن یا آلیاژ حاوی آهن مانند

فولاد برای مدت طولانی در معرض اکسیژن و رطوبت باشد.

با گذشت زمان اکسیژن با فلز در سطح اتمی ترکیب شده و ترکیب جدیدی به نام اکسید را تشکیل میدهد

که باعث تضعیف پیوندهای فلز میشوند. آب با شکستن مولکول اکسیژن به واکنش آهن با اکسیژن کمک میکند.

در ابتدای واکنش، آهن الکترونهای خود را به اکسیژن میدهد؛ سپس یونهای آهن با آب واکنش میدهند

تا هیدروکسید آهن و هیدروژن تشکیل شوند.

پس از این واکنش و با انجام اکسایش بر سطح یک جسم آهنی، آند شکل میگیرد.

در بخش دیگری از این سطح که آب و اکسیژن حضور دارند، کاتد تشکیل میشود.

فرآیند صورت گرفته باعث شکلگیری یک سلول ولتایی یا پیل ولتایی کوچک میشود؛

با حرکت آندها به سمت کاتدها زنگ خوردگی صورت میگیرد.

استانداردهای تولید ورق گالوانیزه

ورق گالوانیزه تحت استانداردهای کشورهای مختلفی تولید میشود.

هرکدام از این کشورها در استاندارد ورق گالوانیزه، معیارهای متفاوتی را در نظرمیگیرند.

در ادامه سعی داریم در مورد نوع نامگذاری و موارد مورد بحث در هر استاندارد توضیحاتی را بیاوریم.

استانداردهای اروپایی EN 10346 و DSTU EN 10346

این استاندارد به طور جامع در مورد ترکیب شیمیایی، فولادهای مورد استفاده،

کیفیت سطح، عملیات سطحی و سطح نهایی ورق گالوانیزه، اصول خاصی را ارائه میدهد

و در نامگذاری نیز تمامی این موارد مشهود و قابل بررسی است.

سطح نهایی محصول

پس از فرایند گالوانیزه بر روی سطح ورق نهایی گل یا spangle، ایجاد میشود.

این اشکال به دلیل حضور ناخالصی در مذاب فلز روی به وجود میآیند.

به همین دلیل علیرغم زیبایی این اشکال، عیب محسوب میشوند.

بر اساس طرح در این نوع استاندارد ورق گالوانیزه با دو دسته ورق مواجه هستیم:

-ورق گالوانیزه گل درشت (N): در این حالت به روی اجازه داده میشود تا به صورت طبیعی خشک شود.

-ورق گالوانیزه گل ریز(M): با تنظیم ترکیب شیمیایی مذاب و کنترل انجماد طرح گلها ریز میشود.

عناصر آلیاژی در پوششدهی

ترکیب شیمیایی پوشش روی در سطح ورق گالوانیزه شامل ترکیباتی چون

فلز روی (Z)، آلیاژ آهن-روی (ZF) ، آلیاژ روی-آلومینیوم (ZA) ، آلیاژ آلومینیوم-روی (AZ)، آلیاژ آلومینیوم-سیلیکون (AS) میباشد.

درصد عناصر آلیاژی موجود در هر کدام از این پوششها عبارتند از:

- آلیاژ روی (Z): حمام مذاب آلیاژ ۹۹ درصد روی دارد.

- آلیاژ آهن-روی (ZF): در این حالت پوشش حاصل بعد از عملیات گالوانیزه و آنیلینگ، از ۸ تا ۱۲ درصد آهن و روی تشکیل میشود.

- آلیاژ روی-آلومینیوم (ZA): حمام مذاب آلیاژ از روی، ۵ درصد آلومینیوم و مقدار جزئی میش متال(مخلوطی از فلزات) تشکیل شدهاست.

- آلیاژ آلومینیوم-روی (AZ): حمام مذاب شامل روی، ۵۵ درصد آلومینیوم، ۱.۶ درصد سیلیکون میشود.

- آلیاژ آلومینیوم-سیلیکون (AS): حمام از روی، آلومینیوم و ۸ تا ۱۱ درصد سیلیکون تشکیل شدهاست.

فولاد پایه در تولید ورق گالوانیزه

فولادهای مورد استفاده در تولید ورق گالوانیزه شامل موارد زیر است:

- فولاد کم کربن برای شکل دهی سرد مثل DX51D، DX52D،DX53D، DX54D، DX55D، DX56D، DX57D.

- فولاد ساختمانی و قاب بندی مثل S220GD-S550GD

- فولادهای تنش تسلیم بالا برای شکل دهی سرد مثل HX160YD ، HX180YD، HX180BD، HX220YD، HX300LAD.

- فولاد چند فازی برای شکل دهی سرد مثل HDT450F، HCT490X، HDT590X، HCT780X، HCT980X، HCT70T، HDT580X.

در این استاندارد ورق گالوانیزه، وزن پوشش بر حسب گرم در مترمربع گزارش میشود.

بسته به جنس آلیاژ لایه حفاظتی، حداقل وزن پوشش در محدوده ۱۰۰ تا ۶۰۰ گرم در متر مربع قرار میگیرد.

این نوع استاندارد ورق گالوانیزه، محصولات را بر اساس کیفیت سطح، عملیات سطح و سطح نهایی طبقه بندی میکند.

کیفیت سطح

سه درجه بندی در مورد کیفیت سطح ورق گالوانیزه میتوان بیان نمود که عبارتند از:

- A: کیفیت سطح بلافاصله پس از گالوانیزه

- B: بهبود کیفیت سطح با نورد

- C: افزایش کیفیت سطح با نورد مجدد

عملیات سطح

انواع مختلف عملیات سطحی که روی ورق گالوانیزه قابل انجام است شامل موارد زیر میشود:

- پسیو کردن شیمیایی سطح (C): برای افزایش مقاومت سطح در برابر خوردگی یک لایه اکسید یکنواخت بر روی ورق نشانده میشود تا مقاومت افزایش پیدا کند. به عبارت دیگر، با غیرفعال کردن سطح مقاومت افزایش مییابد.

- روغن کاری (O): بعد از بررسی و کنترل کیفیت سطح محصول نهایی، با استفاده از دستگاه روغن کاری الکترواستاتیک، یک لایه روغن بر روی ورق قرار میگیرد.

- پسیو و روغن کاری (CO)

- فسفاته کردن (P): ایجاد لایه ای با استفاده از محلول رقیق اسید فسفریک، برای افزایش مقاومت در برابر خوردگی و ساییدگی.

- پوشش با یک لایه عایق (S)